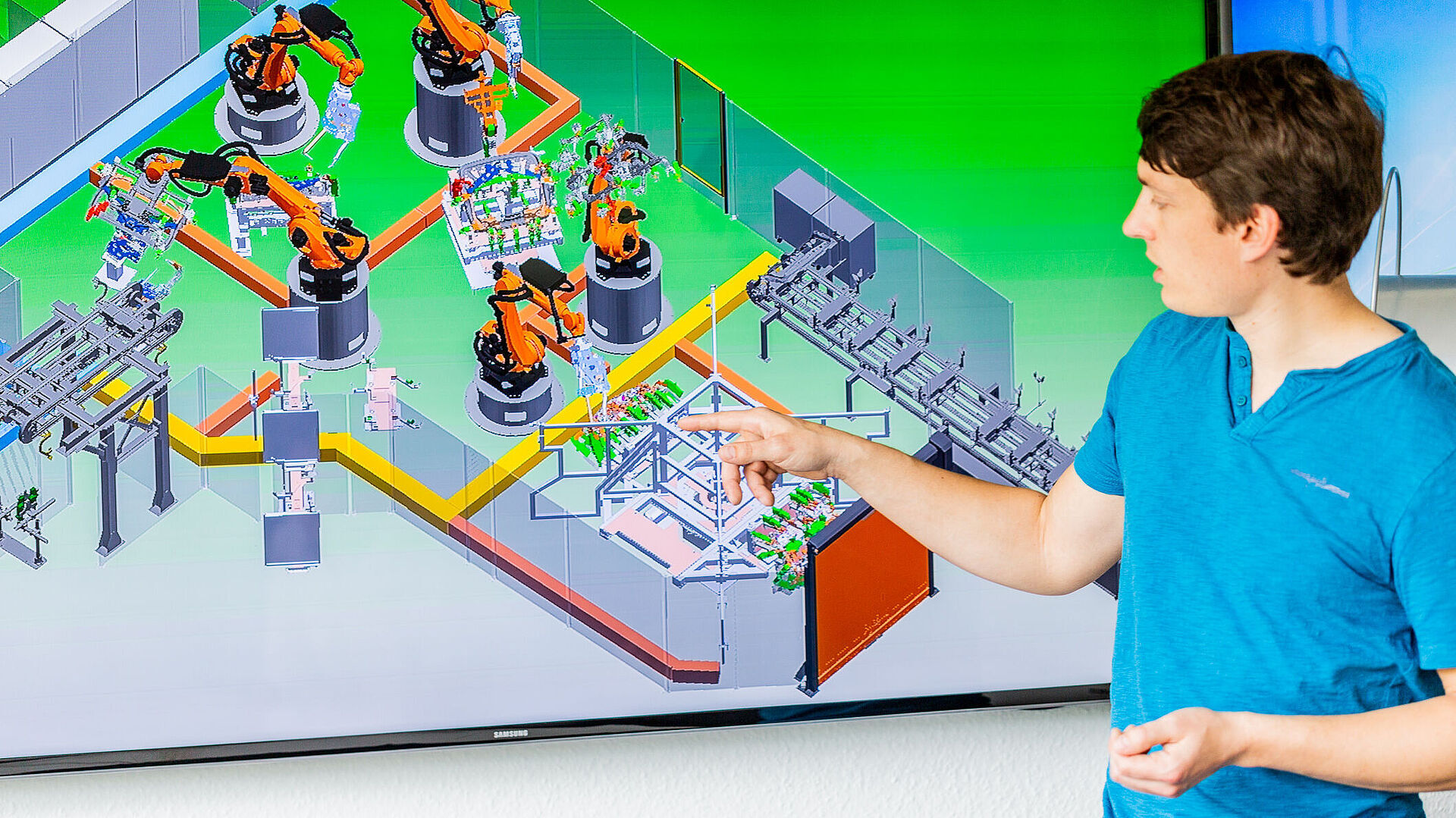

MATERIALFLUSSSIMULATION

Bereits in der Angebotsphase prüfen wir mithilfe der Materialflusssimulation geplante Anlagen auf Durchsatz, ausreichende Dimensionierungen, Durchlaufzeiten, Leistungsgrenzen, Störeinflüsse, Personalbedarf und auf sonstige Planungsparameter. Das Simulationsmodell der FLT erlaubt dadurch den Vergleich und die Bewertung verschiedener Alternativen. Dies hilft oft schon bei Grundsatzentscheidungen zu Beginn einer Planung.

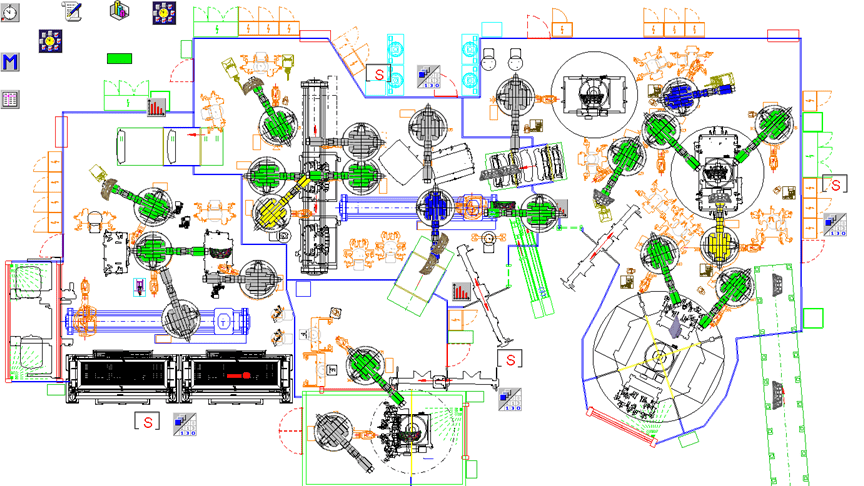

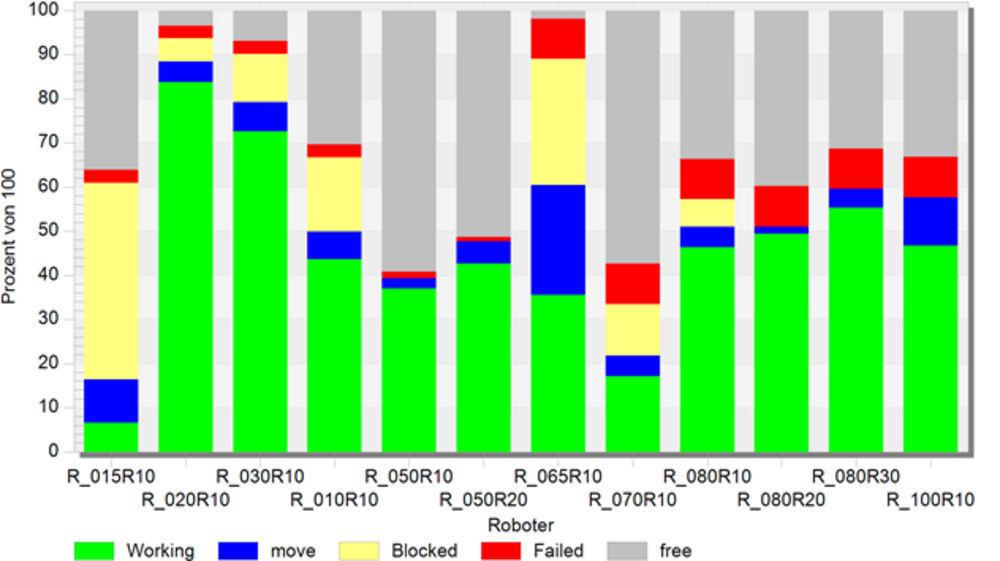

Bestehende Anlagen werden beispielsweise im jeweiligen Ist-Zustand abgebildet. Durch gezielte Modifikationen können Funktionalitäten und komplexe Zusammenhänge sowie deren Auswirkungen dargestellt werden. Der Test verschiedener Strategien zeigt Optimierungsmöglichkeiten, beispielsweise für einen höheren Durchsatz, eine bessere Roboterauslastung oder die Einsparung von Systemelementen.

Ein mit dem Detaillierungs- und Wissensstand der Planung wachsendes Simulationsmodell beschleunigt den Planungsprozess und unterstützt bei der Lösungsfindung.